市面上有許多「生物可分解塑膠」產品,都需要在特定堆肥環境才能真正分解,但台灣缺乏堆肥處理場,往往這些「可分解」塑膠仍被送進焚化爐。如今,塑膠垃圾可能有新解方。

李長榮化工(簡稱榮化)與加拿大團隊跨國合作,研發出「生質琥珀酸」,不僅可在室溫、海水中分解為碳水化合物,還較傳統的石化琥珀酸減碳100%,實現「零碳排」化工原料,目前在加拿大已被做成紙杯淋膜商品,搶攻全球每年2.5億個紙杯市場。

榮化研發生質琥珀酸 可節省64%能源消耗、100%碳排

琥珀酸傳統多以化石原料加工製成,用途廣泛,可作為食品、藥品添加劑,也是化妝品、合成皮革及塑膠的重要原料。榮化於加拿大生產的「生質琥珀酸」,用玉米糖漿以獨家菌種發酵製成,不僅具有可再生性,更較傳統石化琥珀酸節省64%的能源消耗,以及100%溫室氣體排放,讓零碳排原料成真。

根據研究,全球每年約有1100萬噸塑膠垃圾流入海洋,且持續增加,很可能在不久的將來,海洋中的塑膠垃圾比海洋生物還多。榮化研發中心資深經理劉家和表示,海洋塑膠垃圾不只對造成環境危害,「塑膠在分解的過程還會產生甲烷,加劇溫室效應、氣候變遷。」

榮化作為台灣老字號石化產業,持續研發塑膠替代材料,2018年收購BioAmber公司於加拿大安大略省的廠區設備後,台灣研發團隊與加拿大生產團隊共同開發「生質琥珀酸」,瞄準每年2500億個紙杯的淋膜市場。

劉家和表示,加拿大廠每年約生產3萬噸生質琥珀酸,等同433公頃的森林減碳效益,目前已被北美的連鎖咖啡店採購,用作PBS原料製成紙杯淋膜,「隨著各國加嚴限塑政策,估計2025年全球生質塑膠市場將達250萬噸,這仍不到全世界每年塑膠用量的1%。」

劉家和強調,生質琥珀酸製成的BioPBS生質塑膠不只零碳排,還可在180天內完全分解為水與二氧化碳,「不論是在室溫中掩埋,或是不慎落入海中成為海洋廢棄物,都可完全分解,減少環境衝擊。」

榮化創新晶圓洗劑技術 盼為半導體達成「零液排放」

榮化引以為傲的創新技術,還有提供給台積電等半導體業者的「電子級異丙醇」(EIPA)的雙循環模式。

EIPA是工業與電子業溶劑,也是半導體製程重要的晶圓洗劑,過去用過的EIPA廢液因充滿雜質,往往只能當作廢棄物焚化處理,如今雙循環模式可將廢液純化回到高階半導體製程中使用,同時,透過自家研發的膜生物反應器設備(MBR)技術將廢水過濾回到廠區使用,望能達到「零液排放」的目標。

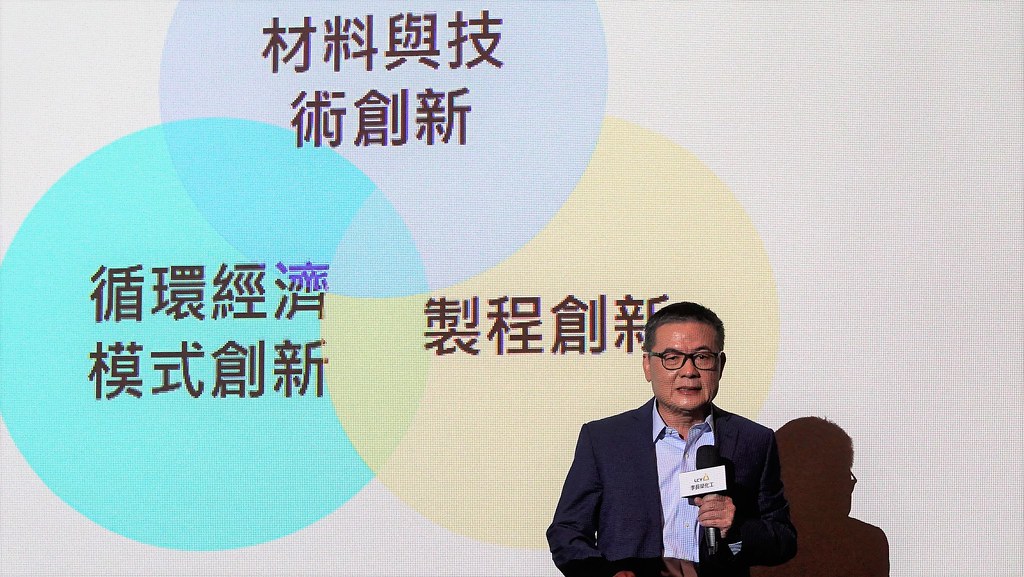

榮化總經理劉文龍表示,三年來投入20億元,開發70多種創新材料,更在高雄楠梓設立循環材料創新研發基地,就是為了落實減碳與循環經濟的解決方案。劉文龍表示,榮化以2050年零碳與零廢轉型為目標,將持續專注在材料研發,也會同步改善廠區製程的節水、節能並增加再生能源的使用。目前已有多個廠區設置光電板,也在台東金崙設置小型地熱發電。